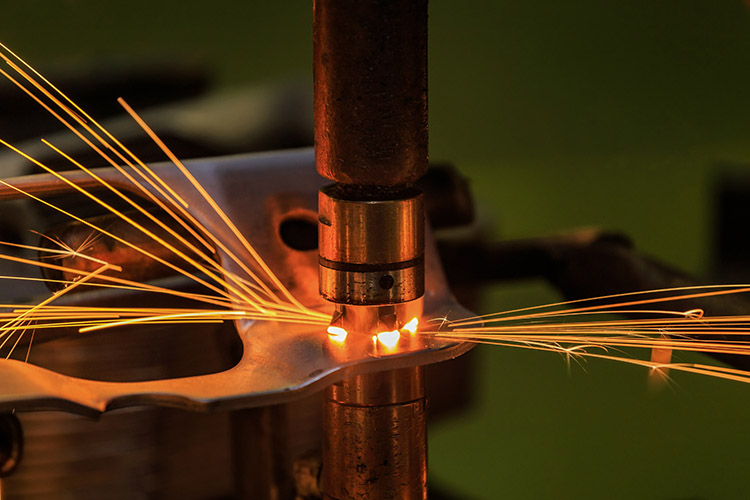

Puntlassen is een weerstandslasmethode waarbij het laswerk tot een lapverbinding wordt samengevoegd en tussen twee elektroden wordt gedrukt, en het basismetaal wordt gesmolten door weerstandswarmte om een soldeerverbinding te vormen.

Puntlassen wordt voornamelijk toegepast bij de volgende aspecten:

1. Overlapverbinding van plaatstempelonderdelen, zoals autocabine, koets, visschubbenscherm van oogstmachine, enz.

2. Dunne plaat- en profielstaalconstructies en huidconstructies, zoals zijwanden en plafonds van rijtuigen, panelen van trailercompartimenten, trechters van maaidorsers, enz.

3. Schermen, ruimteframes en dwarsbalken, enz.

Ckarakteristiek

Bij het puntlassen vormt het laswerk een overlapverbinding en wordt het tussen twee elektroden gedrukt.De belangrijkste kenmerken zijn als volgt:

1. De verwarmingstijd van het verbindingsgebied is zeer kort tijdens puntlassen en de lassnelheid is snel.

2. Puntlassen verbruikt alleen elektrische energie en vereist geen vulmaterialen of vloeimiddel, gas, enz.

3. De kwaliteit van puntlassen wordt voornamelijk gegarandeerd door de puntlasmachine.De bediening is eenvoudig, de mate van mechanisatie en automatisering is hoog en de productiviteit is hoog.

4. Lage arbeidsintensiteit en goede arbeidsomstandigheden.

5. Omdat de lasbekrachtiging in korte tijd wordt voltooid, zijn een grote stroom en druk vereist, dus de programmabesturing van het proces is ingewikkelder, de lasmachine heeft een grote capaciteit en de prijs van de apparatuur is relatief hoog.

6. Het is moeilijk om niet-destructieve tests uit te voeren op soldeerverbindingen.

Operatie proces

Het oppervlak van het werkstuk moet vóór het lassen worden gereinigd.De meest gebruikte reinigingsmethode is beitsen, dat wil zeggen beitsen in verwarmd zwavelzuur met een concentratie van 10% en vervolgens wassen in heet water.Het specifieke lasproces is als volgt:

(1) Stuur de werkstukverbinding tussen de bovenste en onderste elektroden van de puntlasmachine en klem deze vast;

(2) elektrificatie, zodat de contactoppervlakken van de twee werkstukken worden verwarmd en gedeeltelijk worden gesmolten om een klompje te vormen;

(3) Houd de druk in stand nadat de stroom is uitgeschakeld, zodat de klomp onder druk wordt afgekoeld en gestold om een soldeerverbinding te vormen;

(4) Haal de druk weg en verwijder het werkstuk.

Beïnvloedende factoren

De belangrijkste factoren die de laskwaliteit beïnvloeden zijn lasstroom en bekrachtigingstijd, elektrodedruk en shunt, enz.

1. Lasstroom en bekrachtigingstijd

Afhankelijk van de grootte van de lasstroom en de lengte van de bekrachtigingstijd kan puntlassen in twee typen worden verdeeld: harde specificatie en zachte specificatie.De specificatie die in korte tijd een grote stroom doorlaat, wordt een harde specificatie genoemd.Het heeft de voordelen van een hoge productiviteit, een lange levensduur van de elektrode en een kleine vervorming van het laswerk.Het is geschikt voor het lassen van metalen met een betere thermische geleidbaarheid.Een specificatie die gedurende langere tijd een kleinere stroom doorlaat, wordt een zachte specificatie genoemd, die een lagere productiviteit heeft en geschikt is voor het lassen van metalen die de neiging hebben te harden.

2. Elektrodedruk

Bij puntlassen wordt de druk die de elektrode op het lasstuk uitoefent, elektrodedruk genoemd.De elektrodedruk moet op de juiste manier worden geselecteerd.Wanneer de druk hoog is, kunnen de krimpporositeit en krimpholte die kunnen optreden wanneer de klomp stolt worden geëlimineerd, maar de verbindingsweerstand en stroomdichtheid nemen af, wat resulteert in onvoldoende verwarming van het laswerk en een afname van de diameter van de klomp van de klomp. soldeerverbinding.De sterkte van de soldeerverbinding wordt verminderd.De grootte van de elektrodedruk kan worden geselecteerd op basis van de volgende factoren:

(1) Het materiaal van de las.Hoe hoger de hoge temperatuursterkte van het materiaal.Hoe groter de vereiste elektrodedruk.Daarom moet bij het lassen van roestvrij staal en hittebestendig staal de elektrodedruk hoger zijn dan die van koolstofarm staal.

(2) Lasparameters.Hoe harder de lasspecificatie, hoe groter de elektrodedruk.

3. shunt

Tijdens puntlassen wordt de stroom die van buiten het lashoofdcircuit vloeit, shunt genoemd.De shunt vermindert de stroom die door het lasgebied vloeit, wat resulteert in onvoldoende verwarming, wat resulteert in een aanzienlijke afname van de sterkte van de soldeerverbinding en de laskwaliteit beïnvloedt.De factoren die van invloed zijn op de mate van afleiding omvatten voornamelijk de volgende aspecten:

(1) De dikte van het laswerk en de afstand tussen de soldeerverbindingen.Naarmate de afstand tussen soldeerverbindingen groter wordt, neemt de shuntweerstand toe en neemt de mate van shunt af.Wanneer de conventionele puntsteek van 30-50 mm wordt aangenomen, is de shuntstroom verantwoordelijk voor 25% -40% van de totale stroom, en naarmate de dikte van het laswerk afneemt, neemt de mate van shunt ook af.

(2) De oppervlakteconditie van de las.Wanneer er oxiden of vuil op het oppervlak van het lasstuk zitten, neemt de contactweerstand tussen de twee lasstukken toe en neemt de stroom door het lasgebied af, dat wil zeggen dat de mate van shunt toeneemt.Het werkstuk kan worden gebeitst, gezandstraald of gepolijst.

Veiligheidsmaatregelen

(1) De voetschakelaar van het lasapparaat moet een stevige beschermkap hebben om onbedoelde activering te voorkomen.

(2) Het bedieningspunt moet zijn uitgerust met een schot om het spatten van werkvonken te voorkomen.

(3) Lassers moeten tijdens het lassen een platte veiligheidsbril dragen.

(4) De plaats waar het lasapparaat wordt geplaatst, moet droog worden gehouden en de grond moet bedekt zijn met antislipplanken.

(5) Na de laswerkzaamheden moet de stroomtoevoer worden uitgeschakeld en moet de koelwaterschakelaar gedurende 10 seconden worden verlengd voordat deze wordt gesloten.Wanneer de temperatuur laag is, moet het opgehoopte water in de waterweg worden verwijderd om bevriezing te voorkomen.

Posttijd: 31 juli 2023