Er is geen verschil in proces tussen volledig argonbooglassen en argonbooglassen.Volledig argonbooglassen is geschikt voor dunwandige buizen met een kleine diameter (doorgaans DN60 en lager, wanddikte 4 mm). Het doel is om de kwaliteit van de laswortel en het uiterlijk te garanderen.

Wanneer de diameter van de buis groot is en de wanddikte dik is, moet argonbooglassen als basis worden gebruikt en handmatig lassen om het oppervlak te bedekken.Het doel van handmatig lassen is om de uiterlijkkwaliteit van grote buisdiameters en handmatig lassen te garanderen, en de werkefficiëntie is hoger dan die van argonbooglassen.lager dan argonbooglassen.

Het argonbooglassen-onderlasproces wordt gebruikt bij het lassen van ketelwaterwanden, oververhitters, economizers, enz. De kwaliteit van de verbindingen is uitstekend en de laskwaliteiten liggen na radiografische inspectie boven klasse II.

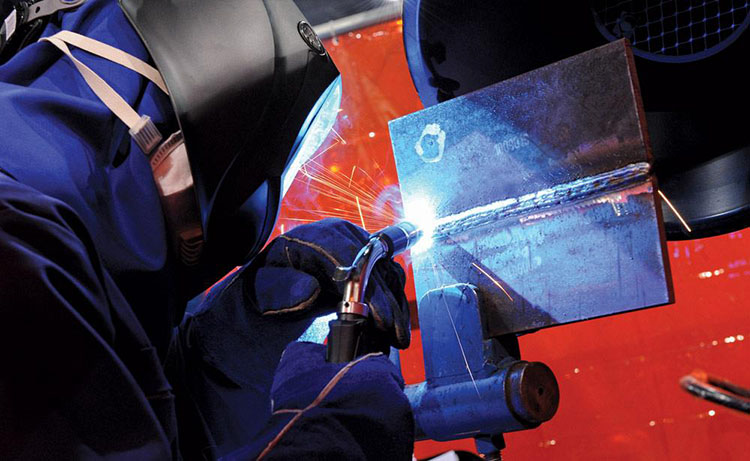

Voordelen van argonbooglassen

(1) goede kwaliteit

Zolang de juiste lasdraad, lasprocesparameters en goede gasbescherming worden geselecteerd, kan de wortel een goede penetratie krijgen, is de penetratie uniform en is het oppervlak glad en netjes.Er zijn geen defecten zoals lasbulten, onvolledige penetratie, depressies, poriën en slakinsluitingen die gemakkelijk kunnen optreden tijdens booglassen met algemene elektroden.

(2) Hoog rendement

In de eerste laslaag van de pijpleiding is handmatig argonbooglassen continu booglassen.Het elektrodebooglassen is gebroken booglassen, dus handmatig argonbooglassen kan de efficiëntie met 2 tot 4 keer verhogen.Omdat argonbooglassen geen lasslakken produceert, is het niet nodig om de slak op te ruimen en de lasrups te repareren, en zal de snelheid sneller toenemen.In de tweede laag van het booglasafdekoppervlak is de gladde en nette onderlaag van argonbooglassen zeer gunstig voor het booglasafdekoppervlak, wat een goede versmelting tussen de lagen kan garanderen, vooral bij het lassen van buizen met een kleine diameter, de efficiëntie is meer significant.

(3) Gemakkelijk te beheersen

Het lassen van de basislas van handmatig booglassen moet worden uitgevoerd door ervaren en hoogopgeleide lassers.Handmatig argonbooglassen wordt gebruikt voor backing, en werknemers die zich doorgaans bezighouden met laswerkzaamheden kunnen dit in principe na een korte oefenperiode onder de knie krijgen.

(4) Kleine vervorming

Bij argonbooglassen is de door hitte beïnvloede zone veel kleiner, waardoor de vervorming van de lasverbinding klein is en de restspanning ook klein.

Proces introductie

(1) Lasvoorbeeld

De economiser, de verdamperbuisbundel, de watermuur en de lage-temperatuur-oververhitter zijn gemaakt van nr. 20 staal en de hoge-temperatuur-oververhitterbuis is 12Cr1MoV.

(2) Voorbereiding vóór het lassen

Vóór het lassen moet de pijpmonding worden afgeschuind op 30 graden°en de metaalkleur moet binnen 15 mm binnen en buiten het buisuiteinde worden gepolijst.De opening tussen de tegenhangers van de buis is 1 ~ 3 mm.Wanneer de werkelijke spleet te groot is, is het noodzakelijk om eerst de overgangslaag aan de zijde van de buisgroef af te werken.Zet tijdelijke windbeschermingsfaciliteiten op en controleer strikt de windsnelheid op de lasplaats, omdat de windsnelheid een bepaald bereik overschrijdt en er gemakkelijk luchtgaten ontstaan.

(3) Bediening

Gebruik een handmatige wolfraam-argonbooglasmachine, de lasmachine zelf is uitgerust met een hoogfrequent boogontstekingsapparaat en hoogfrequente boogontsteking kan worden gebruikt.Boogdoven verschilt van elektrodebooglassen.Als de boog te snel wordt gedoofd, kunnen gemakkelijk kraterscheuren ontstaan.Daarom moet het gesmolten zwembad tijdens bedrijf naar de rand of het dikkere basismetaal worden geleid en vervolgens het gesmolten zwembad geleidelijk krimpen om de boog langzaam te doven en uiteindelijk de boog te sluiten.Beschermend gas.

Voor stalen buizen nr. 20 met een wanddikte van 3 ~ 4 mm kan het vulmateriaal TIGJ50 zijn (voor 12Cr1MoV kan 08CrMoV worden gebruikt), de diameter van de wolfraamstaaf is 2 mm, de lasstroom is 75 ~ 100A, de boog de spanning is 12 ~ 14V en de stroomsnelheid van het beschermgas is 8 ~ 10L / min, het type voeding is een DC-positieve aansluiting.

De reden waarom argonbooglassen zo breed kan worden gebruikt, is voornamelijk vanwege de volgende voordelen.

1. Argonbescherming kan de nadelige effecten van zuurstof, stikstof, waterstof, enz. in de lucht op de boog en het gesmolten zwembad isoleren, het verbrandingsverlies van legeringselementen verminderen en dichte, spatvrije lasverbindingen van hoge kwaliteit verkrijgen;

2. De boogverbranding van argonbooglassen is stabiel, de warmte is geconcentreerd, de boogkolomtemperatuur is hoog, de lasproductie-efficiëntie is hoog, de door hitte beïnvloede zone is smal en de spanning, vervorming en scheurneiging van het gelaste onderdelen zijn klein;

3. Argonbooglassen is open booglassen, wat handig is voor bediening en observatie;

4. Het elektrodeverlies is klein, de booglengte is gemakkelijk te onderhouden en er is geen flux- of coatinglaag tijdens het lassen, dus het is gemakkelijk om mechanisatie en automatisering te realiseren;

5. Argonbooglassen kan bijna alle metalen lassen, vooral sommige vuurvaste metalen en gemakkelijk geoxideerde metalen, zoals magnesium, titanium, molybdeen, zirkonium, aluminium, enz. en hun legeringen;

6. Het wordt niet beperkt door de positie van het laswerk en kan in alle posities worden gelast.

De belangrijkste nadelen:

1. Vanwege het grote hittebeïnvloede gebied van argonbooglassen veroorzaakt het werkstuk vaak vervorming, hoge hardheid, blaren, plaatselijk uitgloeien, barsten, gaatjes, slijtage, krassen, ondersnijdingen of onvoldoende hechtkracht en interne spanning na reparatie.gebreken zoals schade.Vooral bij het repareren van kleine defecten aan investeringsgietstukken is het zichtbaar aan het oppervlak.Op het gebied van het repareren van defecten van precisiegietstukken kunnen koudlasmachines worden gebruikt in plaats van argonbooglassen.Vanwege de kleine warmteafgifte van koudlasmachines kunnen de tekortkomingen van argonbooglassen beter worden overwonnen en worden de reparatieproblemen van precisiegietstukken gecompenseerd.

2. Argonbooglassen is schadelijker voor het menselijk lichaam dan elektrodebooglassen.De stroomdichtheid bij argonbooglassen is hoog en het uitgestraalde licht is relatief sterk.De ultraviolette straling die door de boog wordt gegenereerd, is ongeveer die van gewoon elektrodebooglassen.5 tot 30 keer, en infraroodstralen zijn ongeveer 1 tot 1,5 keer zo groot als die van elektrodebooglassen.Het ozongehalte dat tijdens het lassen ontstaat, is relatief hoog.Probeer daarom voor de constructie een plaats te kiezen met een goede luchtcirculatie, anders zal dit grote schade aan het lichaam toebrengen.

3. Voor metalen met een laag smeltpunt en gemakkelijke verdamping (zoals lood, tin, zink) is lassen moeilijker.

Posttijd: 16 augustus 2023