Shielded Metal Arc Welding (afgekort als SMAW).Het principe is: er wordt een boog gegenereerd tussen de beklede elektrode en het basismetaal, en de lasmethode gebruikt de boogwarmte om de elektrode en het basismetaal te smelten.De buitenste laag van de elektrode is bedekt met lasvloeimiddel en smelt bij blootstelling aan hitte, wat de functies heeft van het stabiliseren van de boog, het vormen van slak, deoxideren en raffineren.Omdat het eenvoudige apparatuur en flexibele bediening vereist, kan het gemakkelijk worden gelast aan lassen die worden gevormd door verschillende posities en verschillende verbindingen in de ruimte.Daarom wordt het momenteel nog steeds veel gebruikt.

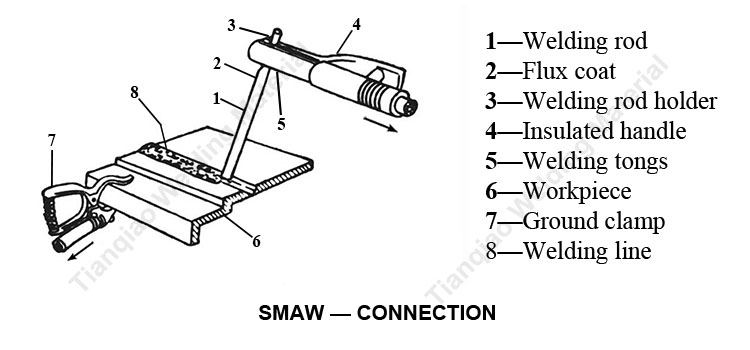

Figuur 1: Afgeschermde metaalbooglasverbinding

Handmatig booglassen wordt weergegeven in de figuur:

Sluit vóór het lassen het gelaste werkstuk en de lastang aan op de twee polen van het elektrische lasapparaat en klem de lasstaaf vast met de lastang.Tijdens het lassen zijn de lasstaaf en het werkstuk onmiddellijk in contact, waardoor een kortsluiting ontstaat, en vervolgens worden ze over een bepaalde afstand (ongeveer 2-4 mm) gescheiden en wordt de boog ontstoken.

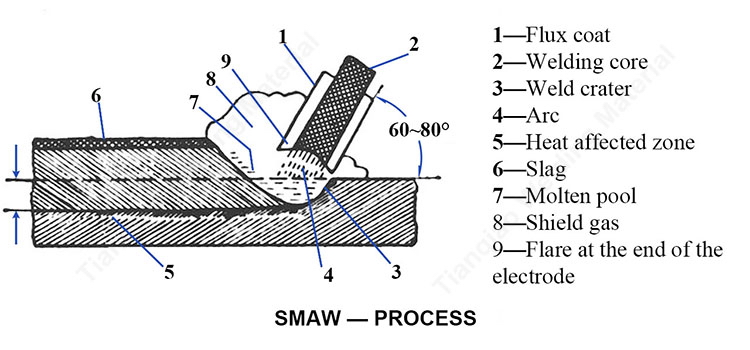

Figuur 2: Afgeschermd metaalbooglasproces

Het werkstuk onder de boog smelt onmiddellijk en vormt een halfovaal gesmolten bad.Nadat de elektrodecoating is gesmolten, wordt een deel ervan een gas dat de boog omringt om deze van de lucht te isoleren, waardoor het vloeibare metaal wordt beschermd tegen zuurstof en stikstof;een deel ervan wordt gesmolten slak, of wordt alleen in de gesmolten poel gespoten, of wordt samen met de kern gesmolten. De gesmolten druppels vloeibaar metaal worden samen in de gesmolten poel gesproeid.

In de boog en het gesmolten zwembad zullen het vloeibare metaal, de slak en het booggas bepaalde fysische en chemische veranderingen met elkaar ondergaan, zoals het oplossen van het gas in het vloeibare metaal en de oxidatie-reductiereactie.Het gas en de slak in het smeltbad drijven op vanwege het lichte gewicht.Wanneer de boog wordt verwijderd, daalt de temperatuur en zullen het metaal en de slak één voor één stollen.Op deze manier worden de twee stukken metaal verbonden door het gesmolten en gekristalliseerde lasmetaal.Omdat de krimp van de slak verschilt van die van het metaal, zal deze over de slakschaal en de metalen grens glijden, en de slakschaal kan er automatisch afvallen of eraf vallen nadat hij is gestoten, en de metalen lasnaad met visschubben kan worden blootgesteld.

De belangrijkste uitrusting voor handmatig booglassen is een elektrische lasmachine.Elektrisch lasapparaat is een stroombron die lasboog genereert, en er zijn twee soorten AC en DC.Momenteel worden er in China veel soorten elektrische lasmachines geproduceerd, die afhankelijk van hun structuur kunnen worden onderverdeeld in AC-elektrische lasmachines en DC-elektrische lasmachines.

Er zijn twee verschillende aansluitmethoden voor DC-lasapparaten.Wanneer de elektrode is aangesloten op de negatieve elektrode en het werkstuk is aangesloten op de positieve elektrode, is dit de positieve verbindingsmethode;het tegenovergestelde is de omgekeerde verbindingsmethode.Over het algemeen wordt bij het lassen met een alkalische elektrode met een laag waterstofgehalte (zoalsE7018, E7016), om de boog stabiel te laten branden, is het vereist om de DC-omgekeerde aansluitmethode te gebruiken;bij gebruik van de zuurelektrode (zoalsE6013, J422) om dikke stalen platen te lassen, wordt de voorwaartse verbindingsmethode gebruikt, omdat het anodegedeelte de temperatuur hoger is dan het kathodegedeelte en de voorwaartse verbindingsmethode een grotere penetratiediepte kan krijgen;bij het lassen van dunne staalplaten en non-ferrometalen wordt de omgekeerde verbindingsmethode gebruikt.Bij het lassen met wisselstroom hoeft de polariteitsaansluiting niet te worden gekozen, aangezien de polariteit afwisselend verandert.

Het lasmateriaal voor handmatig lassen is een elektrische lasdraad, die bestaat uit een stalen kern en een coating aan de buitenzijde van de stalen kern (zie ookDe samenstelling van de laselektrode).

Lassen kern

De rol van de stalen kern (laskern) is voornamelijk het geleiden van elektriciteit en het vormen van een afgezet metaal met een bepaalde samenstelling aan het uiteinde van de elektrode.De laskern kan uit verschillende staalsoorten bestaan.De samenstelling van de laskern heeft rechtstreeks invloed op de samenstelling en prestaties van het afgezette metaal.Daarom is het nodig dat de laskern het gehalte aan schadelijke elementen minimaliseert.Naast het beperken van S en P, hebben sommige lasstaven de laskern nodig om As, Sb, Sn en andere elementen te beheersen.

Figuur 3: Tianqiao-laselektrode E6013

Flux jas

Elektrodecoating kan ook verf worden genoemd.Het belangrijkste doel van het coaten op de kern is om de lasoperatie te vergemakkelijken en ervoor te zorgen dat het afgezette metaal een bepaalde samenstelling en prestatie heeft.Elektrodecoatings kunnen worden gemengd met honderden grondstofpoeders zoals oxiden, carbonaten, silicaten, organische stoffen, fluoriden, ferrolegeringen en chemische producten volgens een bepaalde formuleverhouding.Verschillende grondstoffen kunnen worden onderverdeeld in de volgende categorieën, afhankelijk van hun rol in de elektrodecoating:

1. Stabilisator zorgt ervoor dat de elektrode de boog gemakkelijk start en kan de boog stabiel laten branden tijdens het lasproces.Elke stof die gemakkelijk te ioniseren is, kan de boog stabiliseren.In het algemeen worden verbindingen van alkalimetalen en aardalkalimetalen, zoals kaliumcarbonaat, natriumcarbonaat, marmer, enz. gebruikt.

2. Slakkenvormend middel kan tijdens het lassen gesmolten slak vormen met bepaalde fysische en chemische eigenschappen, waardoor het oppervlak van het gesmolten metaal wordt bedekt, het lasbad wordt beschermd en de vorm van de las wordt verbeterd.

3. Deoxidatiemiddel door de metallurgische chemische reactie tijdens het lasproces om het zuurstofgehalte in het lasmetaal te verminderen en de mechanische eigenschappen van de las te verbeteren.De belangrijkste deoxidatiemiddelen zijn ferromangaan, ferrosilicium en ferro-titanium.

4. Een gasgenererend middel kan gas scheiden en vrijmaken onder invloed van een hoge boogtemperatuur om de boog en het gesmolten zwembad te beschermen en het binnendringen van zuurstof en stikstof in de omringende lucht te voorkomen.

5. Legeringsmiddel Het wordt gebruikt om het verbranden van legeringselementen en de overgang van legeringselementen naar de las tijdens het lasproces te compenseren om ervoor te zorgen dat het lasmetaal de noodzakelijke chemische samenstelling en prestaties verkrijgt.

6. Weekmakend smeermiddel Verhoog de plasticiteit, slip en vloeibaarheid van het coatingpoeder in het persproces van de lasstaaf om de perskwaliteit van de lasdraad te verbeteren en de excentriciteit te verminderen.

7. Kleefstoffen Zorg ervoor dat het coatingpoeder een bepaalde viscositeit heeft tijdens het compressiecoatingproces, stevig kan hechten aan de laskern en ervoor zorgt dat de lasstaafcoating na het drogen een bepaalde sterkte heeft.

Posttijd: 27 juli 2021